近年、日本国内では深刻な人手不足が注目されており、少子高齢化の影響もあって、多くの産業がその対策を模索しています。特に生産工場では、十分な人員を確保できず、生産ラインの運営に支障をきたすケースも増えています。このような状況の中で、省人化を実現する設備への関心が高まっています。

本記事では、省人化のニーズが急速に高まる工場現場において、当社が提供する「インライン型ボトルマーク合わせ機 BR-1」がいかに即効性のある解決策となるかをご紹介します。

近年、日本国内では深刻な人手不足が注目されており、少子高齢化の影響もあって、多くの産業がその対策を模索しています。特に生産工場では、十分な人員を確保できず、生産ラインの運営に支障をきたすケースも増えています。このような状況の中で、省人化を実現する設備への関心が高まっています。

本記事では、省人化のニーズが急速に高まる工場現場において、当社が提供する「インライン型ボトルマーク合わせ機 BR-1」がいかに即効性のある解決策となるかをご紹介します。

工場の人手不足を解消する省人化の現状

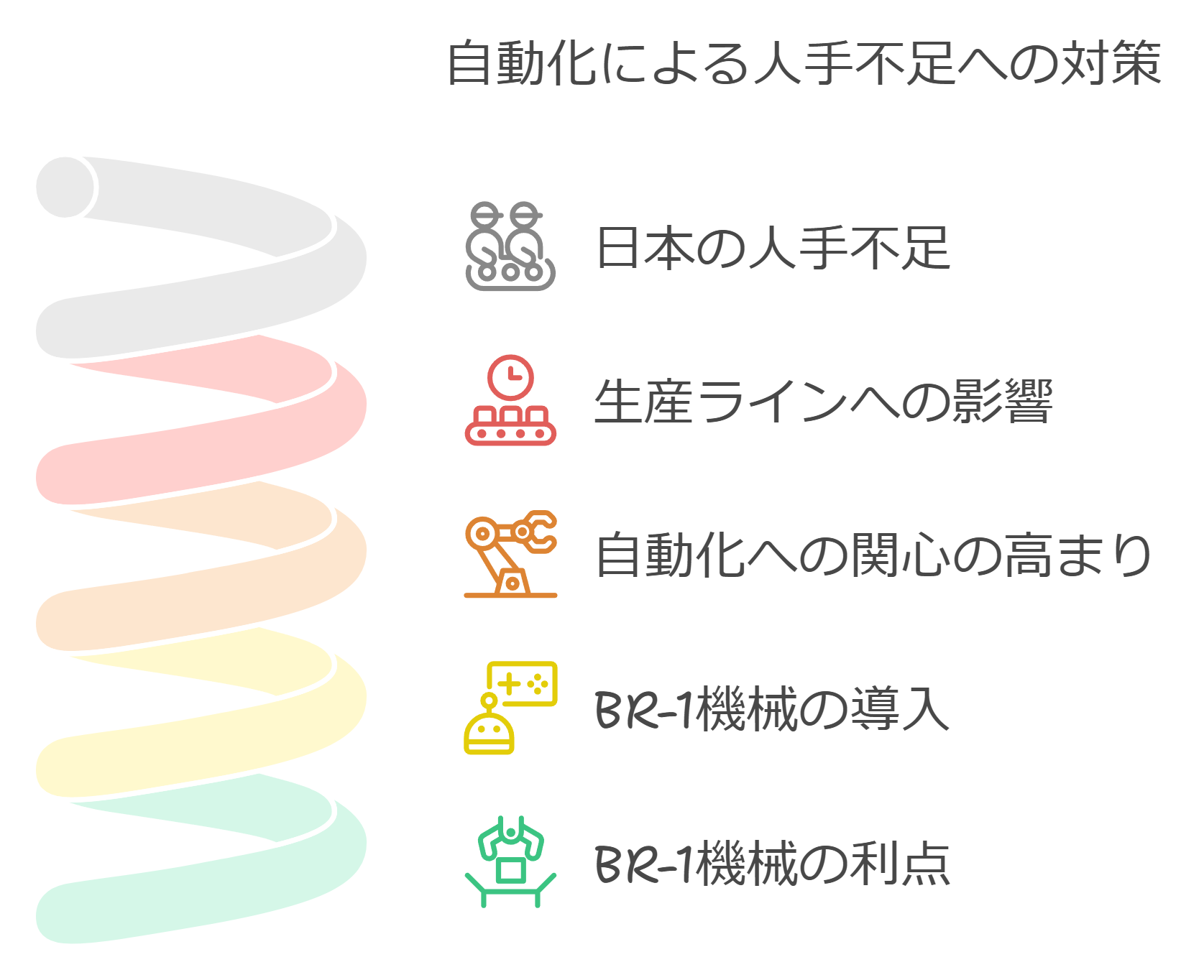

生産現場では、労働力不足に対応するために自動化やロボット化が進んでいますが、特に以下の作業において人手を要する場面が目立ちます。

ボトルの方向合わせ作業

化粧品や食品業界では、ボトルの絵柄やQRコードの方向を揃える必要があります。この作業は単純に見えますが、40本/分の生産ラインでは3名以上の作業者が必要な場合もあります。

異品種混入検査

ボトルのバーコードやQRコードの方向合わせは、製品の品質維持のために不可欠です。

インクジェット捺印

ロット番号や日付を印字する際、正しい位置に捺印するために方向調整が求められます。

泡ポンプ容器のポンプノズル方向合わせ

特殊な形状の容器では、ノズルの向きを揃えることが重要です。

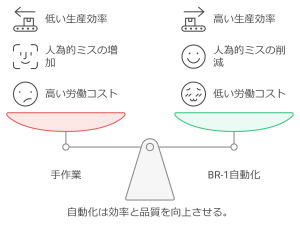

これらの工程を人手で行うと、ミスや効率の低下が生じる可能性が高く、作業者の負担も大きくなります。

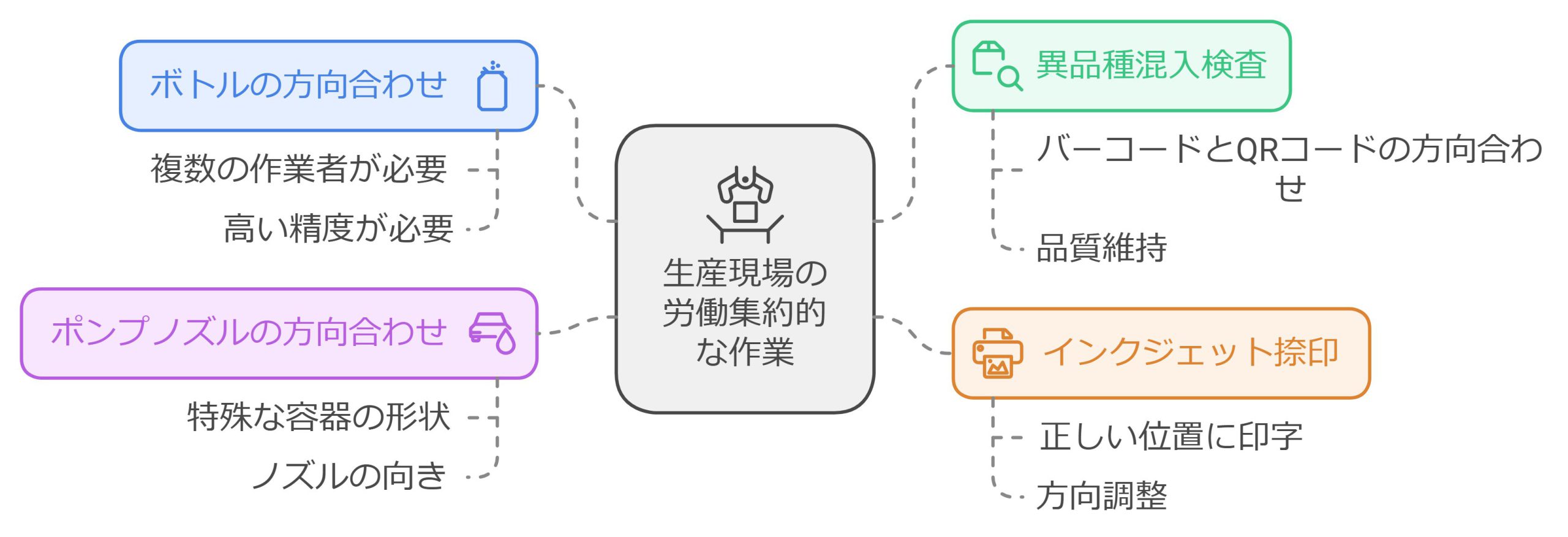

「インライン型ボトルマーク合わせ機 BR-1」の特徴と利点

当社が開発した「インライン型ボトルマーク合わせ機 BR-1」は、上記の課題を解決し、省人化を可能にする画期的な設備です。以下に主な特徴をまとめます。

1. 省人化を超えた「無人化」の実現

・BR-1を導入することで、従来3名が必要だった作業を完全に無人化できます。実際、40本/分のラインで3台を導入した場合、9人分の作業を削減した成功例もあります。

2. コンパクト設計とコスト効率

・低コスト:数百万円で導入可能。ロボットシステムで1名を削減するのに約1000万円かかることを考えると、圧倒的に費用対効果が高いです。

・省スペース:移動も容易で、既存ラインに即対応できます。

3. 簡単な操作性

・3タッチで設定完了:自社開発の画像処理技術により、カメラ設定が簡単かつ迅速に行えます。

・柔軟な対応力:ピッチメーカ機構を搭載しており、さまざまな形状のボトルに対応可能です。

現場での導入事例と効果

事例:化粧品工場

化粧品工場では、製品の見た目がブランドイメージに直結するため、ボトルの方向合わせが品質管理上重要です。

BR-1を導入した結果、以下の成果が得られました

– 生産能力:40本/分を維持

– 人員削減:3名→0名

– 品質向上:人手によるミスの排除

|

|

省人化設備の導入を検討する際のポイント

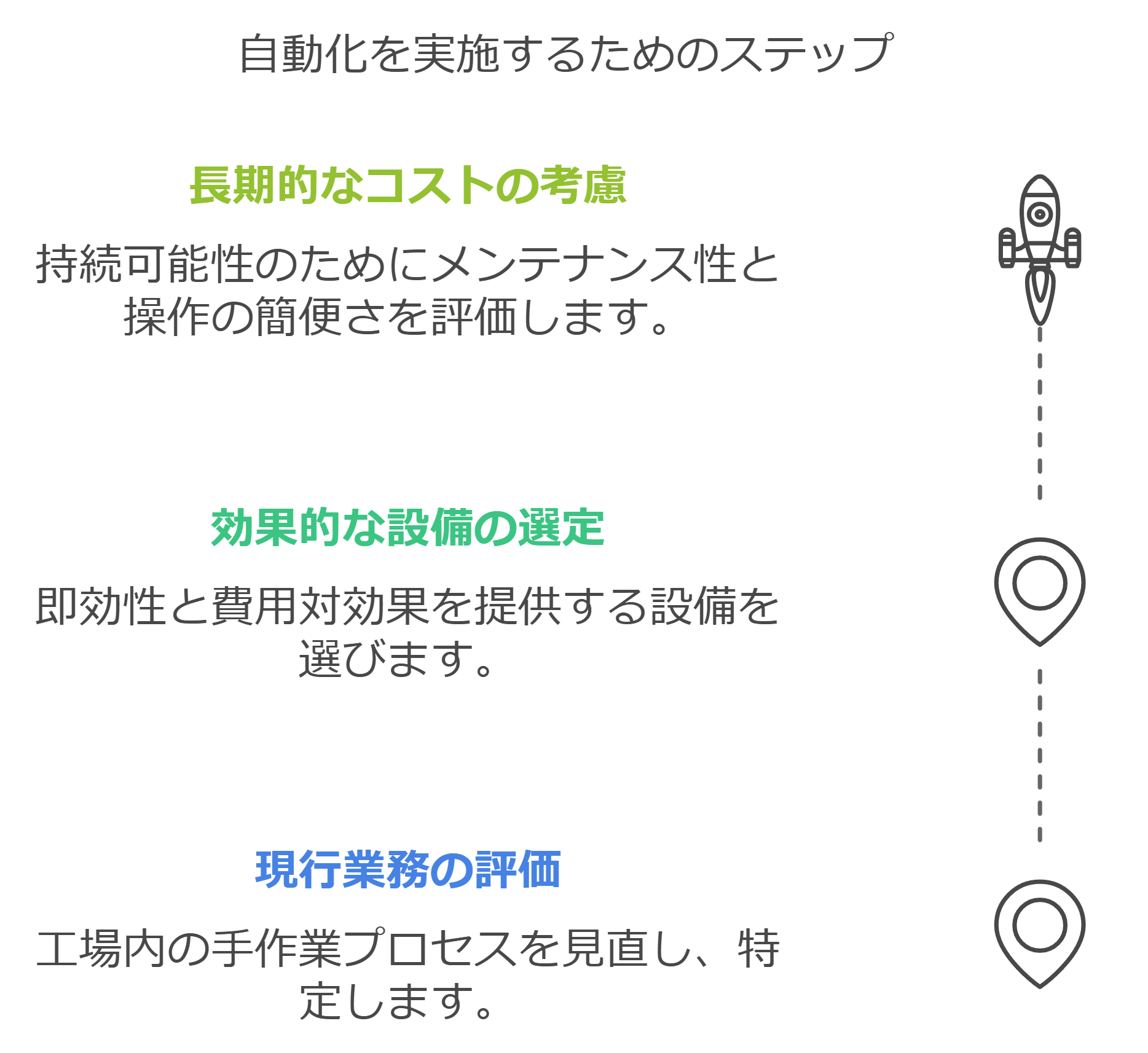

1. 現場の現状を見直す

工場内の工程を一通り確認し、手作業が発生している箇所を特定します。

2. 即効性のある設備を選ぶ

設備導入の即効性と効果を比較し、費用対効果を最大化する選択を行います。

3. 長期的な運用コストを考慮する

設備のメンテナンス性や操作の簡便さも重要です。

人手不足が加速する中、生産現場における省人化は急務です。当社の「インライン型ボトルマーク合わせ機 BR-1」は、即効性の高い解決策として、多くの工場においてその価値を実証しています。コンパクト設計で低コスト、操作性にも優れた本機は、あらゆる生産ラインでの導入が可能です。

工場内を一度見回し、方向合わせ作業が必要な工程があれば、ぜひBR-1の導入を検討してみてください。